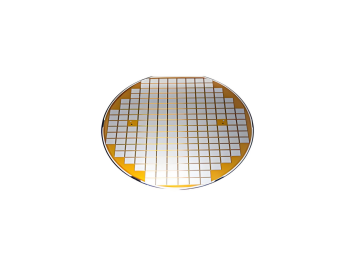

在半導體制造與精密加工領域,晶圓研磨盤(又稱研磨墊)是化學機械拋光(CMP)等工藝中的核心耗材。其表面鑲嵌的金剛石(鉆石)顆粒,負責對研磨墊表面進行持續修整,以維持穩定的表面形貌和研磨速率。這些鉆石顆粒與基體的結合強度,直接決定了研磨盤的使用壽命、修整效果的穩定性,并關乎是否會因顆粒脫落而劃傷珍貴的晶圓表面。

因此,對晶圓研磨盤上單個鉆石顆粒進行推力測試,是評估其產品質量和可靠性的關鍵環節。科準測控小編本文將深入探討該測試的基本原理、遵循的標準、核心檢測儀器(以Alpha W260推拉力測試儀為例)及詳細操作流程,為相關行業的質量控制與研發提供專業參考。

一、 測試原理

晶圓研磨盤鉆石顆粒推力測試的基本原理是通過一個精密的探針,對單個鉆石顆粒施加一個垂直于基體表面的推力,直至顆粒發生脫落或破壞,同時實時記錄下整個過程所施加的力值。

二、 測試標準

ASTM 和 SEMI 標準:可參考ASTM F2928(適用于微電子組件機械測試的標準指南)等相關標準的精神。

企業內部控制標準 (Internal Control Standard):更為常見的是,研磨盤制造商與半導體制造商會根據產品規格和工藝需求,共同制定內部驗收標準。

三、 測試儀器

1、 Alpha W260推拉力測試儀

Alpha W260是一款高精度、全自動的推拉力測試系統,專為微電子封裝、半導體器件和精密材料的機械強度測試而設計。其zhuo越的性能使其非常適合用于要求及高的鉆石顆粒推力測試。

主要技術特點與優勢:

高精度力傳感器:配備多種量程的高分辨率傳感器,能夠精準測量從幾克力到數百千克力的推力,確保單個微小鉆石顆粒推力數據的準確性。

zhuo越的運動控制:采用精密的步進電機或伺服電機,配合高精度滾珠絲杠,實現測試速度的精確控制和探針位置的精準定位,避免沖擊對測試結果的影響。

實時數據采集與圖形顯示:軟件可實時繪制并顯示“推力-位移"曲線,測試過程一目了然,數據結果直觀可靠。

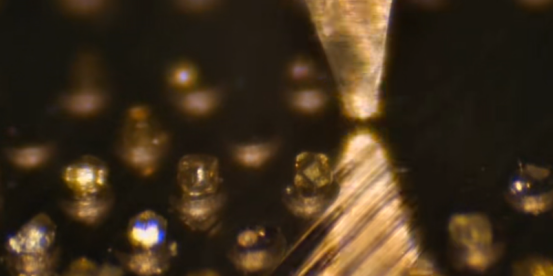

高倍率視頻系統:集成高清晰度顯微鏡和CCD相機,提供清晰的實時觀測畫面,便于操作者精確地將探針定位在目標鉆石顆粒上。

用戶友好軟件:內置專業測試軟件,可預設測試參數(如測試速度、終止條件),自動計算并記錄最大推力值等結果,并生成詳細的測試報告。

堅固穩定的平臺:整體結構堅固,具有及高的剛性,能有效隔離外界振動,確保測試數據的穩定性和重復性。

四、 測試流程

步驟一:樣品制備與固定

從待測研磨盤上切割下具有代表性的小塊樣品。

使用專用夾具將樣品牢固、水平地固定在儀器的測試平臺上。確保測試區域平整,無懸空或松動。

步驟二:儀器校準與設置

打開Alpha W260主機和電腦軟件,進行系統初始化。

根據預估的推力值范圍,選擇合適的力傳感器并進行力值校準。

在軟件中設置測試參數:

測試模式:選擇“推力測試(Push Test)"。

測試速度:設定一個恒定的下壓速度(通常為0.1-1.0 mm/min,具體速度需根據標準或內部規范設定)。

終止條件:通常設置為“力值下降百分比"(如力值從峰值下降80%),以判斷顆粒已脫落。

步驟三:推刀選擇與定位

根據鉆石顆粒的尺寸和間距,選擇合適的平頭或特殊形狀的推針。推針頂端直徑通常需略大于鉆石顆粒。

通過軟件操縱桿,在高倍率視頻系統的輔助下,將推針精確移動至目標鉆石顆粒的正上方。

微調焦距和位置,確保推針與顆粒頂面平行,且對準其幾何中心。

步驟四:執行測試

確認所有參數設置無誤后,在軟件中啟動測試。

儀器將自動控制推針以預設速度勻速下壓,接觸并對鉆石顆粒施加推力。

軟件界面將實時顯示力值與位移的變化曲線。

步驟五:數據記錄與結果判定

當顆粒脫落或破壞,力值瞬間驟降,測試自動停止。

軟件自動從“推力-位移"曲線中識別并記錄最大推力值(Fmax)。

操作員保存該次測試的數據和曲線。

重復步驟三至步驟五,對樣品上不同位置的多個鉆石顆粒(通常至少20-30顆)進行測試,以獲取具有統計意義的數據。

步驟六:生成報告與后續分析

測試完成后,軟件可自動計算所有測試數據的平均值、標準差和CPK值等統計量。

生成包含所有單個數據、統計結果、測試參數和曲線圖譜的綜合性測試報告。

將統計結果與既定的質量標準進行比對,判定該批次研磨盤產品是否合格。

以上就是小編介紹的有關于晶圓研磨盤鉆石顆粒推力測試相關內容了,希望可以給大家帶來幫助。如果您還對推拉力測試機怎么使用視頻和圖解,使用步驟及注意事項、作業指導書,原理、怎么校準和使用方法視頻,推拉力測試儀操作規范、使用方法和測試視頻,焊接強度測試儀使用方法和鍵合拉力測試儀等問題感興趣,歡迎關注我們,也可以給我們私信和留言。【科準測控】小編將持續為大家分享推拉力測試機在鋰電池電阻、晶圓、硅晶片、IC半導體、BGA元件焊點、ALMP封裝、微電子封裝、LED封裝、TO封裝等領域應用中可能遇到的問題及解決方案。